浙大/石化院Angew:优化金属有机框架材料吸脱附性能实现乙烯高效纯化

发布日期:2023-09-27 来源:贝士德仪器

近日,浙江大学邢华斌教授课题组和中国石油石油化工研究院龚奇菡团队合作开发了一种新型超微孔金属有机框架材料ZU-901,其具有突出的乙烯/乙烷分离性能且易温和再生,通过绿色水相合成方法,ZU-901可以实现大规模生产且产率高达99%,并在酸碱溶液及长周期实验中均能保持稳定的性能,有望应用于烯烃/烷烃变压吸附分离工艺,突破目前烯烃/烷烃精馏分离能耗高的技术瓶颈。

烯烃/烷烃分离是石油化工领域关键分离过程。目前烯烃烷烃分离主要通过深冷精馏技术进行分离,由于烯烃烷烃沸点接近、分子结构性质相近,精馏存在能耗高、物耗大等不足,仅烯烃烷烃分离能耗就占到全球总能耗的0.3%,开发高效节能的吸附分离技术具有重要意义。

吸附剂作为吸附分离技术的核心,满足高效变压吸附过程要求吸附剂至少同时满足以下几个标准:

(1)吸附剂具有高烯烃工作容量和烯烃/烷烃吸附剂选择参数;

(2)吸附剂容易再生,能够满足变压吸附工艺快速的吸脱附过程;

(3)吸附剂具有良好的稳定性和杂质耐受性,特别是水分,能够满足长周期运行要求;

(4)吸附剂容易放大,且具有工业适用的成本;设计制备同时满足上述条件的烯烃/烷烃吸附剂一直是烯烃/烷烃分离领域的研究重点和难点。

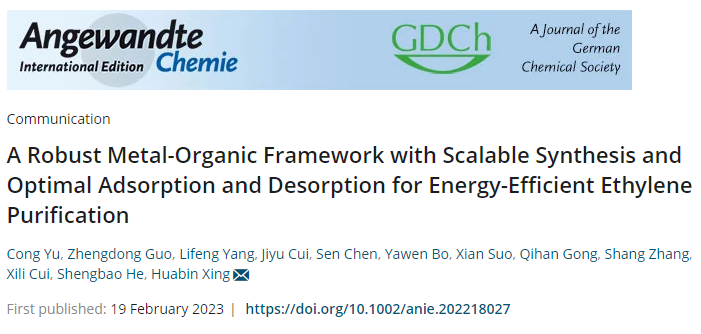

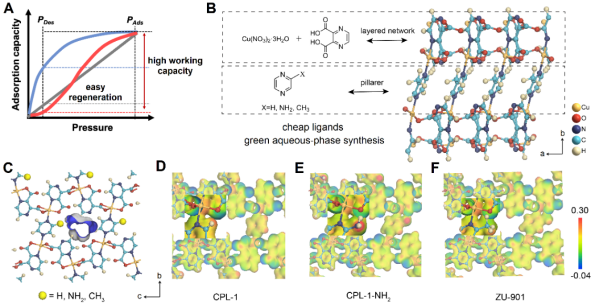

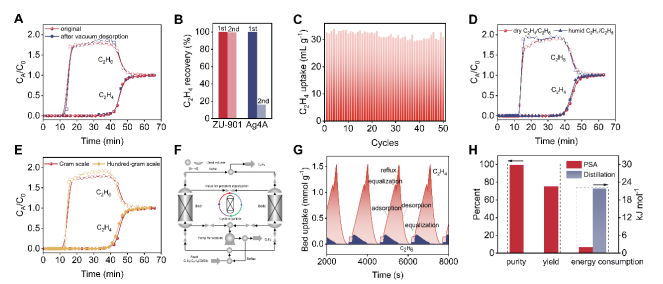

(1)基于配体工程,通过协同调控孔径/孔化学环境和框架动态柔性,设计了一种新型乙烯/乙烷分离吸附剂ZU-901,其具有理想的“S”型乙烯吸附等温线,无滞后环的解吸曲线,以及可忽略的乙烷吸附量,表现出高的乙烯/乙烷吸附剂选择参数和低乙烯吸附热。

(2)ZU-901可以通过绿色水相合成工艺实现规模化制备,通过母液循环收率达到99%;同时ZU-901具有良好的酸碱稳定性,在50次循环穿透实验过程中性能保持稳定,具有良好的工业应用前景。

(3)模拟了以ZU-901为吸附剂的双塔变压吸附分离工艺,过程可得到聚合物级乙烯(99.51%);在相同乙烯收率和纯度情况下,变压吸附过程能耗仅为传统精馏过程的1/10,展示了吸附分离技术良好的潜力。

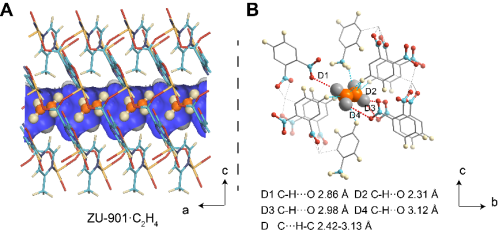

以柔性CPL系列材料为原型,其典型结构为Cu与2,3-吡嗪二羧酸配位形成二维层状结构,再通过吡嗪衍生的配体作为柱撑体连接相邻的层状结构形成三维框架。通过推测,控制客体分子进入的孔径大小和孔道化学环境可以通过柱撑配体的结构进行微调,从而改变吸附曲线的形状。根据这一思路,设计合成了由甲基吡嗪作为柱撑体的ZU-901,理想的“S”型乙烯吸附等温线赋予了ZU-901高吸附剂选择参数(65)和低乙烯吸附热(24.85 kJ mol-1),通过简单的抽真空或惰性气体吹扫即可实现ZU-901的快速温和再生。使用市售的工业级原料,ZU-901可以放大到百克级别,收率为99%,成本较低。此外,ZU-901在酸、碱溶液、空气和水中均能保持结构的稳定,在连续50次循环穿透实验中,ZU-901的分离性能没有下降。简化的双塔变压吸附工艺计算表明ZU-901具有良好的分离潜力,在10.2 kg h-1的处理能力下,可以得到纯度高达99.51%聚合级乙烯,能耗仅为模拟的精馏过程的1/10。

本研究工作提供了一种新型的超微孔吸附剂ZU-901用于乙烯/乙烷的分离。通过对孔径尺寸和骨架的动态性质调控,ZU-901表现出“S”型乙烯吸附曲线,同时赋予材料高乙烯工作容量和易再生能力,可以实现高效的乙烯乙烷变压吸附分离过程。研究凸显了吸脱附曲线形状控制在强化吸附剂分离性能上的重要性。同时,ZU-901易于大规模生产,成本低,为其潜在的工业应用打下了坚实的基础。该工作也为烯烃/烷烃吸附分离技术的潜在工业应用提供了支撑,将促进吸附分离技术可持续发展。

这一成果近期发表在Angewandte Chemie International Edition (Angew. Chem. Int. Edit. 2023, 10.1002/anie.202218027)上,文章的第一作者是浙江大学博士生喻聪和硕士生郭正东,浙江大学杨立峰博士、邢华斌教授和中国石油何盛宝教授级高级工程师为共同通讯作者,中国石油石油化工研究院的龚奇菡、张上和薄雅文为共同作者。

https://onlinelibrary.wiley.com/doi/10.1002/anie.202218027

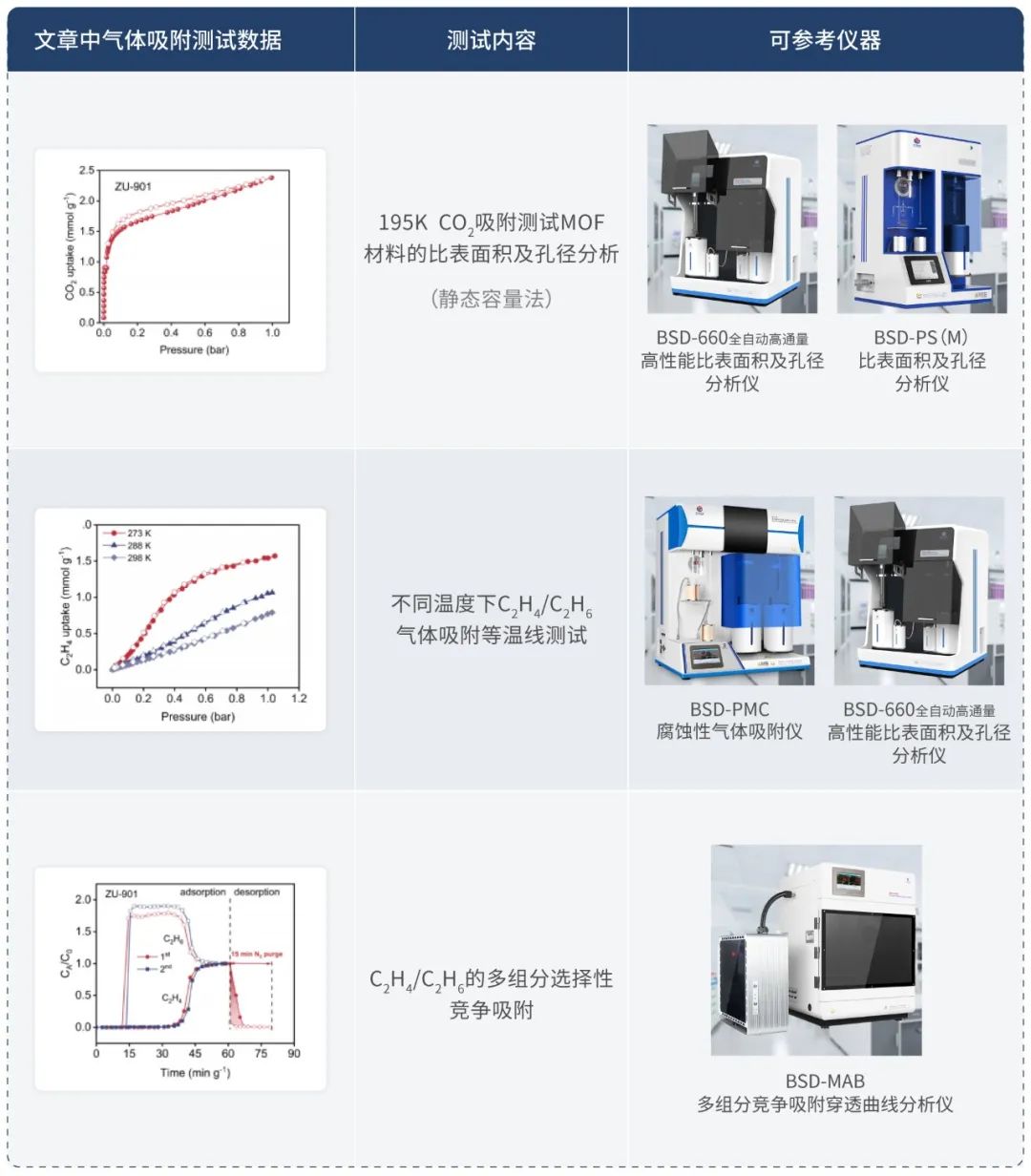

贝士德 吸附表征 全系列测试方案

1、填写《在线送样单》

2、测样、送检咨询:杨老师13810512843(同微信)